실제 현장에서 육안으로 칼날 마모 확인될때는

이미 교체 주기가 많이 지체되었음을 의미

점검서 회전 칼날이 무뎌져 있다고 판단되면

즉시 칼날 위치 변경해줘야 고장 예방할수 있어

<425호 10면에 이어서>

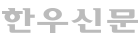

한편, 마모된 칼날을 교체 없이 그대로 사용하게 되면 빈번한 정·역회전으로 인해 오거 끝부분에 있는 가이드 브라켓이 휘어지는 현상이 생겨 볏짚을 제대로 밀어주지 못해 오거가 받는 부하에 영향을 주게 된다<그림3>.

이 상태가 지속될 시 1차적으로 체인커플링, 감속기, 축 후렌지, 베어링, 스크류 오거 등에 심각한 부하를 주게 되고, 심할 경우 이물질들의 충격에 의해 오거 옆 부분이 찢어지는 현상이 생기며 마지막 단계에서는 엄청난 부하의 힘을 견디지 못하고 오거가 파손되는 지경에 이르게 된다<그림4>.

앞서 잠시 언급했지만 이런 한우 농장주 또는 작업자의 부주의로 발생하는 TMR 사료배합기의 오거 수명 단축과 적지 않은 수리비 부담은 사실 ‘칼날의 주기적인 점검’이라는 농장주의 관심과 체크로 간단하게 해결할 수 있다.

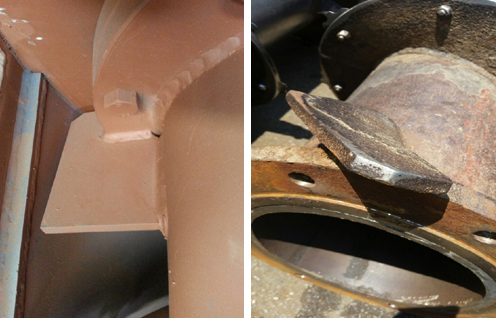

<그림5>에서와 같이 마모된 칼날과 사용하지 않은 새 칼날은 육안으로 쉽게 구분되지만, 실제 현장에서 육안으로 칼날 마모가 확인될때는 이미 교체 주기가 많이 지체되었음을 의미한다. 만약 주기적인 점검과정에서 회전칼의 칼날이 무뎌져 있다고 판단되면 즉시 칼날의 위치를 변경해 주어야 한다. 먼저 스패너로 회전칼 뒷부분의 볼트 너트를 느슨하게 풀어주고(그림6의 왼쪽), 회전칼을 좌측 또는 우측 방향으로 돌려 새 칼날이 오거 날개 위로 나오게 한 다음(그림6의 오른쪽) 다시 볼트 너트를 조여주면 된다.

이렇게 주기적으로 회전칼의 칼날 상태 점검과 회전칼을 돌려서 칼날의 위치를 변경함으로써 하나의 칼날을 2~3번 정도 더 사용할 수 있고, 칼날 미점검에서 비롯되는 연쇄적인 고장 또는 파손을 원천적으로 예방하는 효과도 있어 TMR 사료배합기의 수명도 획기적으로 연장할 수 있다. 이러한 칼날의 주기적인 점검, 위치 변경 그리고 칼날 교체는 농장주가 직접 작업할 수 있는 매우 간단한 작업이면서 제대로 된 사료 배합을 유도할 수 있어 TMR 사료의 품질을 최상으로 유지할 수 있는 가장 기초가 된다.

농장주 또는 사용자가 직접 하는 칼날 점검과 교체 등은 제조업체의 유지 및 보수 비용을 절감할 수 있으므로 반드시 실시하시기를 간곡히 빈다. 사실, 칼날 문제로 기기 작동에 오류가 생겨 제조업체에 의뢰한다는 것은 이미 칼날 유지 및 보수 시기를 놓쳤을 뿐만 아니라 사용상의 더 큰 문제가 발생했다는 의미이므로 감당하기 어려운 비용이 발생했을 수 있다. 주기적인 점검과 칼날 위치 변경 및 교체로 사고를 미연에 방지하는 지혜를 발휘하는 것이 TMR사료 배합기를 통한 사료비 절감이라는 근본적인 목적을 달성하는 것이라 생각한다.

<다음호에 계속>